Principais benefícios materiais do ferro fundido na construção de bombas

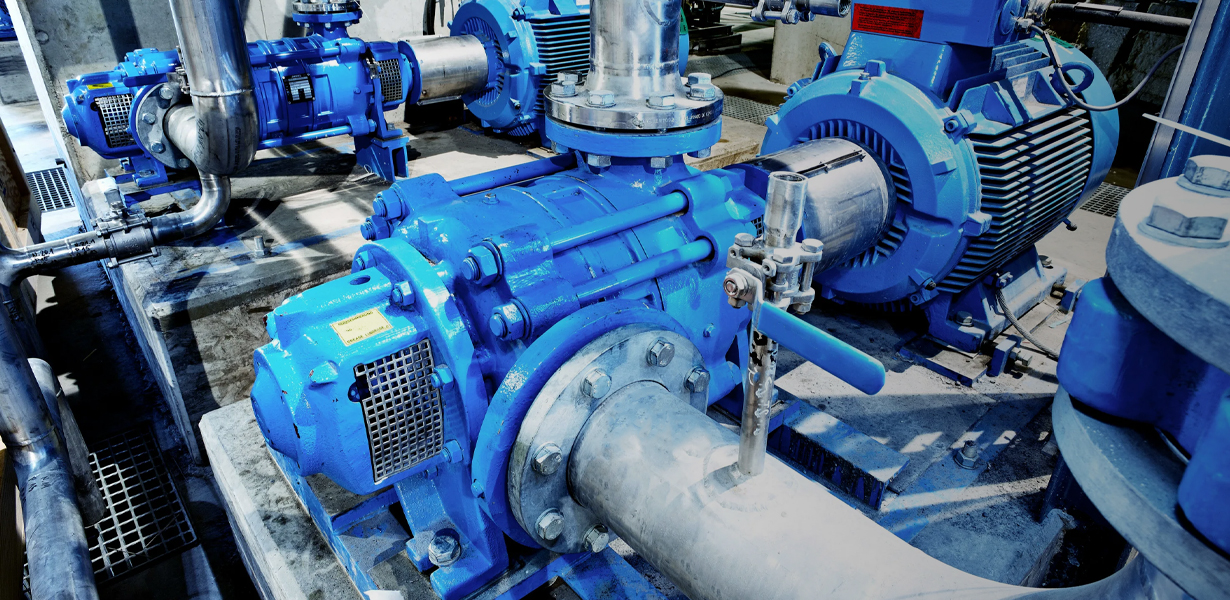

O ferro fundido continua sendo o padrão da indústria para carcaças de bombas centrífugas devido à sua excepcional rigidez estrutural e características de amortecimento de vibrações. Ao contrário das ligas mais leves, o ferro fundido fornece a massa necessária para absorver as oscilações mecânicas geradas pelos impulsores de alta velocidade, o que reduz significativamente o desgaste dos rolamentos e dos selos mecânicos. O material forma naturalmente uma camada protetora de grafite quando exposto a determinados fluidos, oferecendo um grau de autolubrificação e resistência básica à corrosão que prolonga a vida útil da bomba em aplicações de HVAC, água municipal e processamento industrial.

Componentes e funcionalidades críticas de design

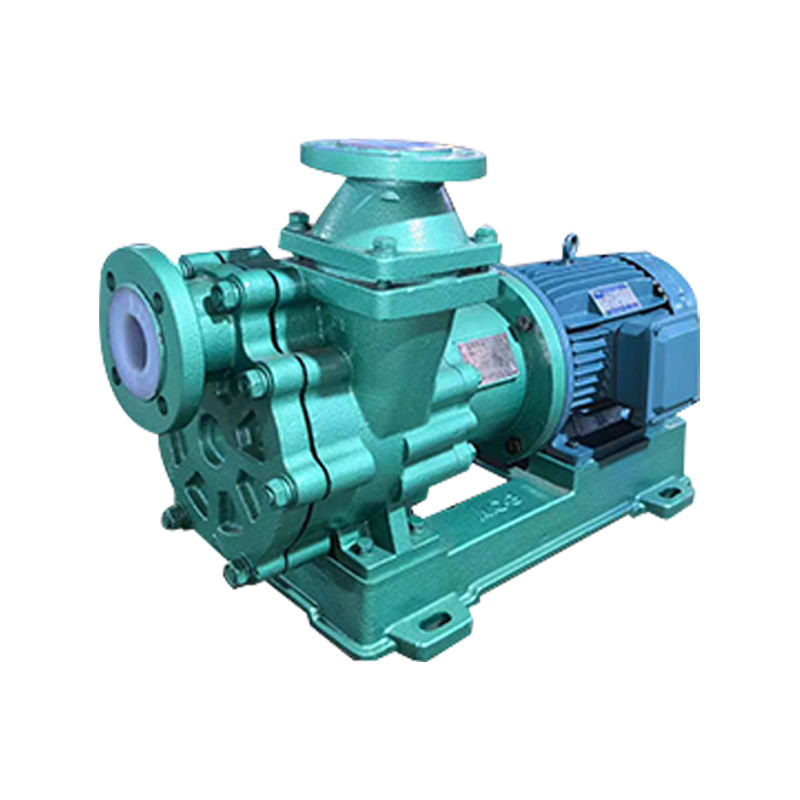

A interação entre o invólucro voluta e o impulsor

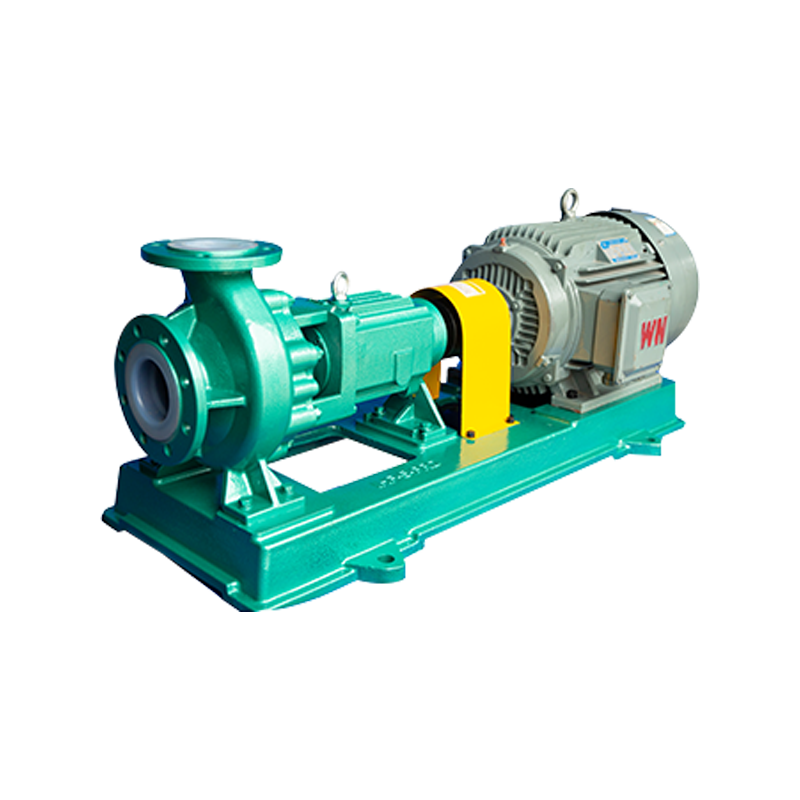

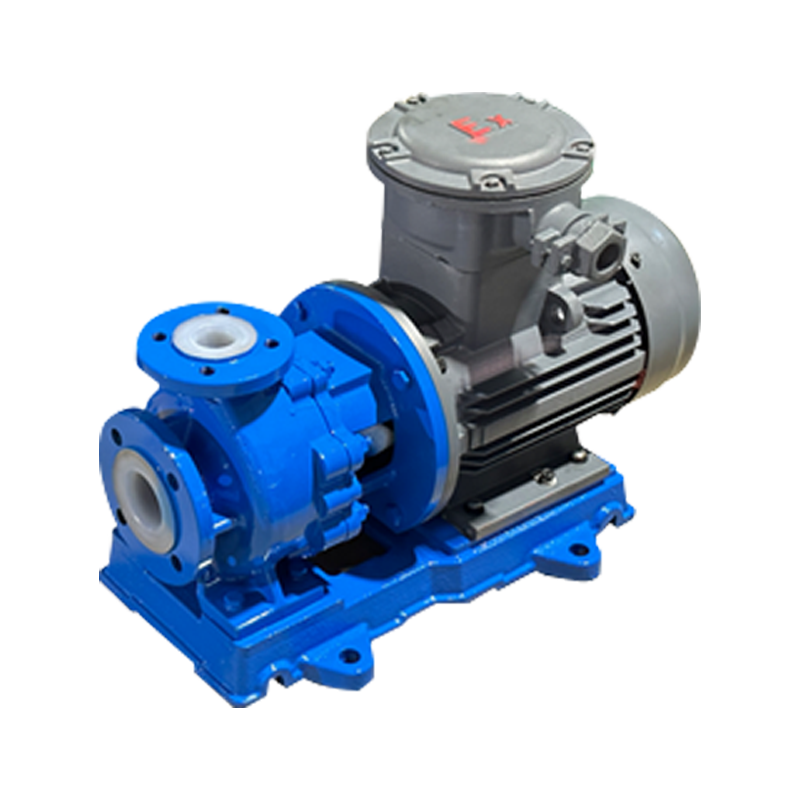

O coração do bomba centrífuga de ferro fundido é o invólucro voluta, um funil curvo que aumenta de área em direção à porta de descarga. À medida que o impulsor de ferro fundido gira, ele transmite energia cinética ao fluido, arremessando-o para fora por meio da força centrífuga. A voluta então converte essa energia de alta velocidade em pressão estática. Em ambientes de alta demanda, a espessura das paredes de ferro fundido é crítica para suportar as pressões hidráulicas internas e possíveis partículas abrasivas sem deformação.

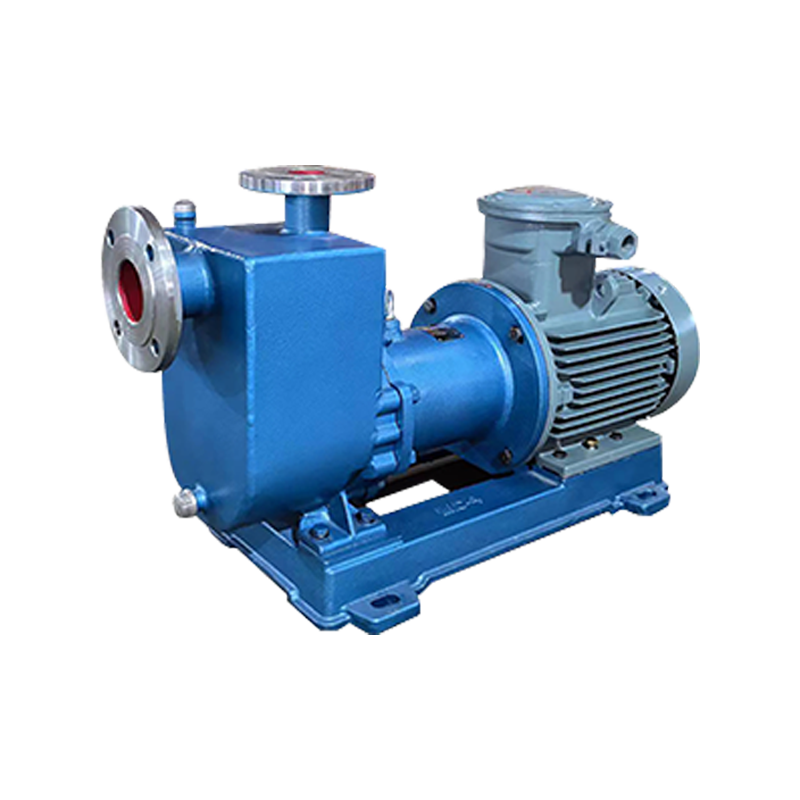

Mecanismos de Vedação e Proteção de Eixo

Para manter a pressão e evitar vazamentos, essas bombas utilizam selos mecânicos ou gaxetas tradicionais. Nas configurações de ferro fundido, a câmara de vedação geralmente é usinada com precisão para garantir um assento perfeito, minimizando a deflexão do eixo. Os projetos modernos frequentemente incorporam uma luva de eixo de aço inoxidável para proteger os componentes internos contra corrosão, garantindo que o corpo de ferro fundido resistente permaneça a única parte exposta às tensões físicas mais rigorosas.

Comparação de classes de ferro fundido para aplicações de bombas

Nem todo ferro fundido é criado da mesma forma. Dependendo dos requisitos de pressão e da natureza do fluido movimentado, os fabricantes selecionam tipos específicos de ferro para otimizar o desempenho e a relação custo-benefício.

| Grau de material | Característica Chave | Caso de uso principal |

| Ferro Cinzento (Classe 30/35) | Excelente usinabilidade | Transferência de água padrão |

| Ferro Dúctil | Resistência de alto impacto | Sistemas de alta pressão |

| ASTM A48 | Foco na resistência à tração | Bombeamento Industrial Pesado |

Melhores práticas para instalação e manutenção

Para maximizar o ROI de uma bomba centrífuga de ferro fundido, protocolos de instalação específicos devem ser seguidos para evitar falhas prematuras. Como o ferro fundido é um material frágil comparado ao aço, ele é suscetível a rachaduras se for submetido à "tensão do tubo" - a tensão causada pela tubulação desalinhada puxando os bicos da bomba.

- Certifique-se de que a placa de base da bomba esteja totalmente cimentada em uma fundação de concreto para eliminar ressonância.

- Execute o alinhamento a laser entre o motor e o eixo da bomba para proteger a caixa do mancal de ferro fundido.

- Implemente um cronograma de lubrificação de rotina para os rolamentos para evitar a transferência de calor para a carcaça.

- Monitore a "grafitização" em bombas mais antigas, onde o ferro é lixiviado, deixando uma estrutura de carbono enfraquecida.

Otimizando a eficiência por meio do dimensionamento adequado

Operar uma bomba centrífuga de ferro fundido muito à esquerda ou à direita de seu Ponto de Melhor Eficiência (BEP) pode causar turbulência interna e cavitação. A cavitação é particularmente prejudicial para impulsores de ferro fundido, pois as bolhas de vapor em colapso agem como pequenos martelos, perfurando a superfície do metal. Os engenheiros devem sempre selecionar uma bomba cujo ponto de funcionamento exigido esteja entre 80% e 110% do BEP. Isso garante que as cargas hidráulicas sejam equilibradas, reduzindo a força radial no eixo e preservando a integridade da voluta de ferro fundido por décadas de operação.