Compreendendo a arquitetura sem vedação de bombas de acionamento magnético

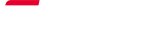

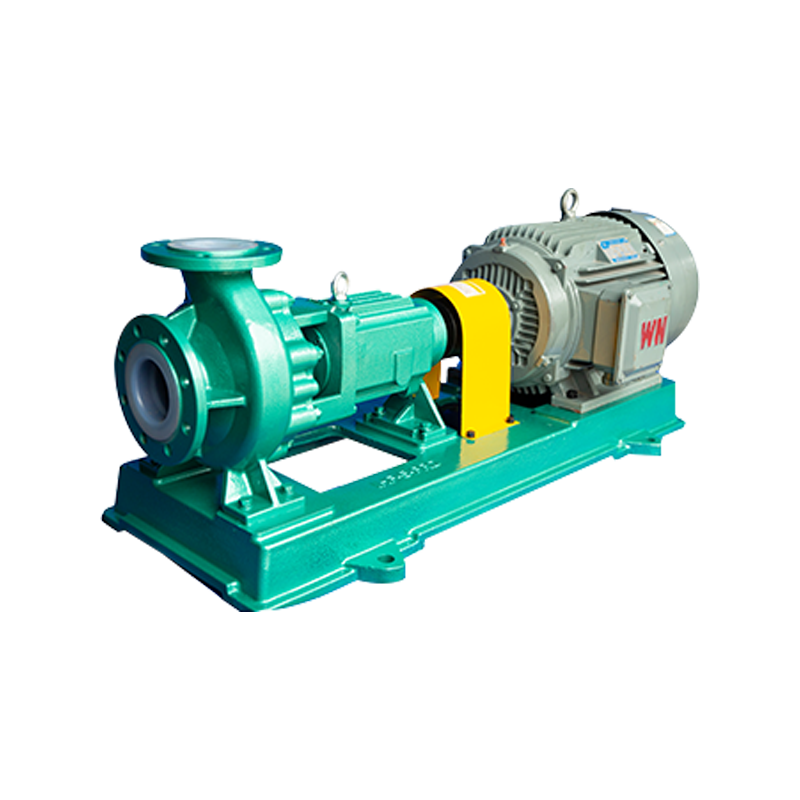

Um bomba de acionamento magnético segura (mag-drive) opera com base no princípio do acoplamento magnético, o que elimina efetivamente a necessidade de uma vedação mecânica do eixo – o ponto mais comum de falha e vazamento em bombas centrífugas tradicionais. Ao usar um conjunto externo de ímãs acionados pelo motor para girar um conjunto magnético interno preso ao impulsor, o líquido permanece inteiramente contido dentro de um invólucro de contenção hermeticamente selado. Esse design “sem vedação” garante que não haja nenhum caminho físico para o fluido bombeado escapar para o ambiente, tornando-o um componente essencial para instalações que manuseiam meios perigosos, inflamáveis ou caros.

O papel do escudo de contenção

O invólucro de contenção é o limite de pressão primário em uma bomba magnética. Em aplicações de alta segurança, esses invólucros são frequentemente construídos com ligas resistentes à corrosão, como Hastelloy, ou plásticos técnicos reforçados. Como não há vedação rotativa sujeita a atrito e desgaste, o risco de “falha catastrófica da vedação” é substituído por uma barreira estática e robusta que melhora significativamente o Tempo Médio entre Manutenção (MTBM).

Recursos Críticos de Segurança e Padrões de Projeto

Ao avaliar uma bomba de acionamento magnético para ambientes críticos de segurança, características específicas de projeto distinguem uma bomba padrão de um modelo “seguro” de alta integridade. As equipes de engenharia normalmente buscam a conformidade com padrões internacionais como ISO 2858 ou ASME B73.3, que determinam os requisitos dimensionais e de segurança para bombas sem vedação. Esses padrões garantem que a bomba possa suportar pressões e temperaturas do sistema sem comprometer a integridade do acoplamento magnético ou do invólucro de contenção.

- Sistemas de Contenção Secundária: Alguns modelos avançados apresentam uma vedação de backup de funcionamento a seco ou um invólucro secundário para conter fluido no caso raro de ruptura do casco.

- Caminhos de circulação interna: Caminhos de resfriamento eficientes para os rolamentos internos são vitais para evitar o acúmulo de calor, que pode levar à vaporização do fluido ou ao desacoplamento magnético.

- Sensores de detecção de vazamento: Sondas integradas podem monitorar o espaço entre o invólucro primário e o invólucro externo para fornecer um aviso antecipado de qualquer comprometimento interno.

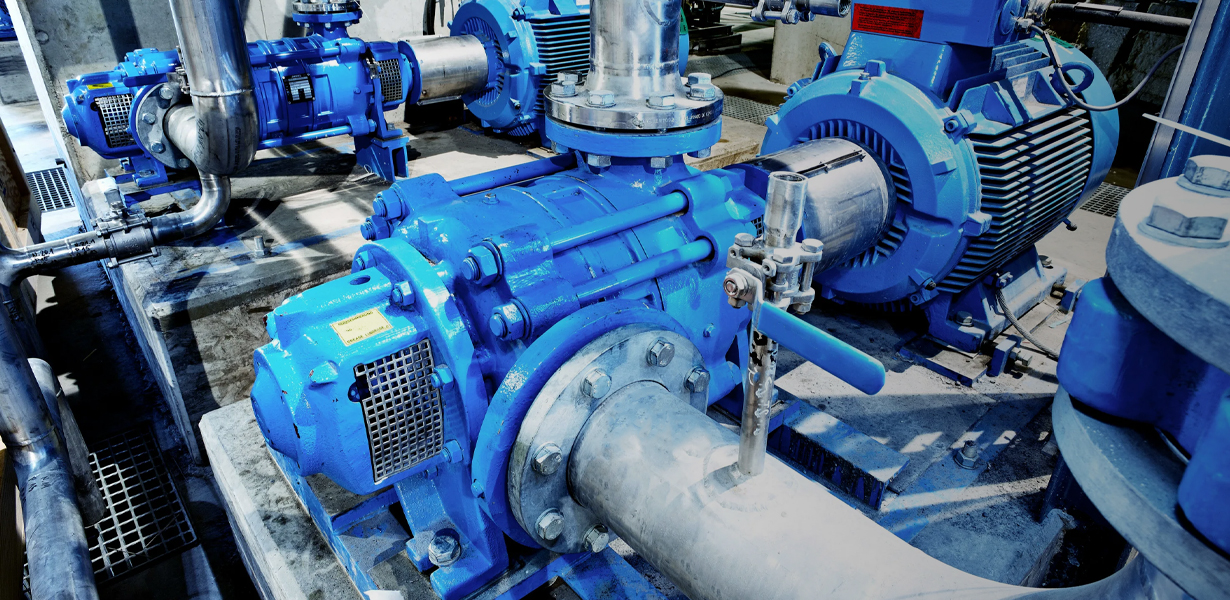

Comparando bombas centrífugas padrão e bombas de acionamento magnético seguras

A tabela a seguir descreve as diferenças operacionais que contribuem para o perfil de segurança superior da tecnologia de acionamento magnético em ambientes industriais.

| Recurso | Bomba selada padrão | Bomba Mag-Drive Segura |

| Risco de vazamento | Alto (desgaste/falha da vedação) | Zero (hermeticamente selado) |

| Foco na Manutenção | Substituições frequentes de vedações | Monitoramento de rolamentos |

| Segurança Ambiental | Requer sistemas de coleta de vazamentos | Inerentemente seguro/isento de emissões |

| Custo Operacional | Maior devido ao tempo de inatividade/peças | Menor TCO a longo prazo |

Monitoramento proativo para maior segurança operacional

Embora as bombas de acionamento magnético sejam projetadas para máxima segurança, sua longevidade depende da prevenção de condições operacionais específicas "fora do projeto". Como os rolamentos internos são lubrificados pelo próprio fluido do processo, o funcionamento a seco é o principal inimigo de uma bomba de acionamento magnético. A implementação de um monitor de energia é uma forma econômica de garantir a segurança; esses dispositivos detectam a queda na carga do motor se a bomba perder a escorva ou funcionar a seco, desligando instantaneamente o sistema antes que o calor possa danificar o invólucro de contenção ou os ímãs.

Rastreamento de temperatura e vibração

As bombas modernas de acionamento magnético "inteligentes" geralmente incorporam termopares na superfície do invólucro de contenção. Um aumento repentino na temperatura pode indicar um bloqueio nas portas de resfriamento de recirculação ou o início de cavitação. Ao integrar estes sensores num PLC centralizado, os operadores podem alcançar um estado “à prova de falhas”, onde a bomba se protege contra danos, evitando assim qualquer risco de fuga externa causada por falha estrutural induzida pelo calor.

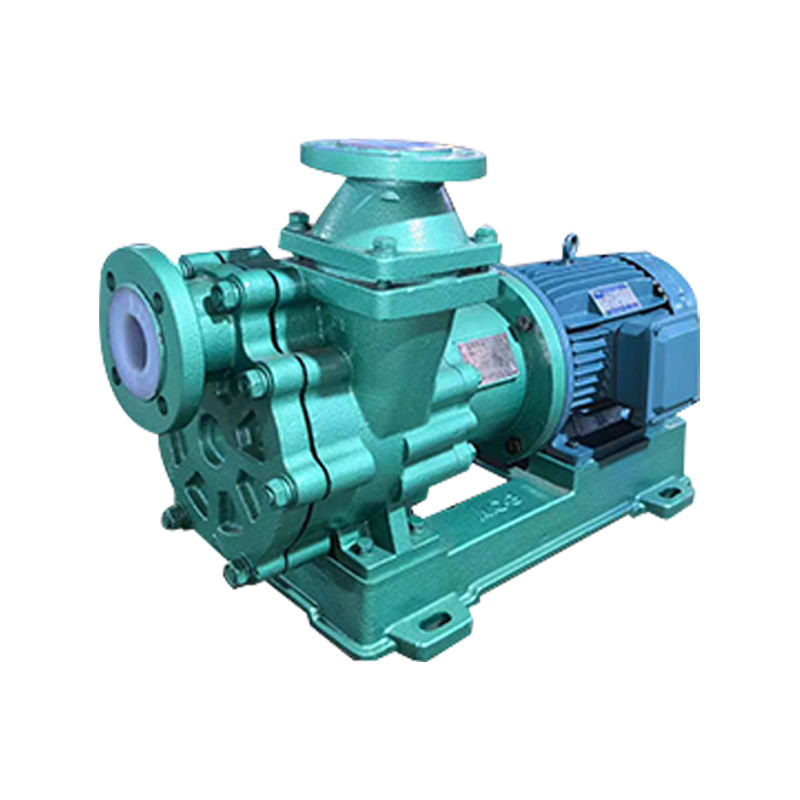

Seleção de materiais para meios corrosivos e perigosos

Para manter um status “seguro”, os materiais de construção devem corresponder perfeitamente às propriedades químicas do fluido. Para produtos químicos ultrapuros ou ácidos altamente agressivos, as bombas de acionamento magnético revestidas com ETFE ou PFA oferecem uma combinação de resistência metálica e resistência química plástica. Para hidrocarbonetos de alta temperatura, as construções totalmente metálicas que utilizam rolamentos de carboneto de silício são preferidas devido à sua extrema dureza e estabilidade térmica. O emparelhamento correto de materiais garante que a bomba não sofra erosão ou corrosão interna, o que poderia eventualmente afinar o invólucro de contenção e comprometer a segurança.