Mecânica Funcional Central de Bombas de Pipeline

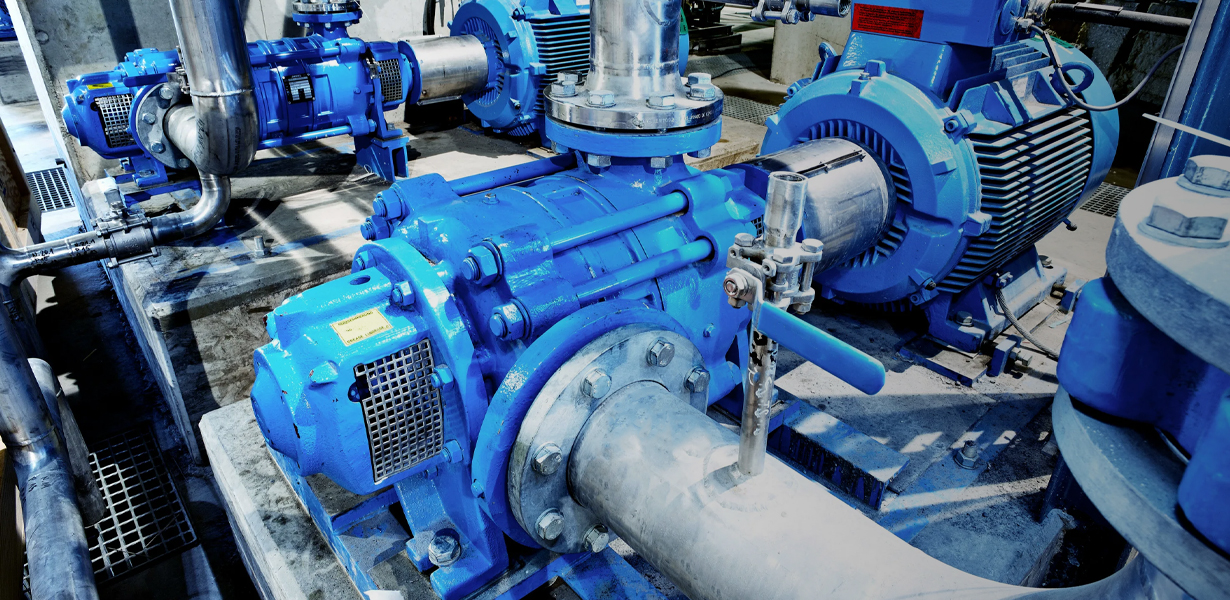

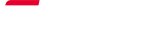

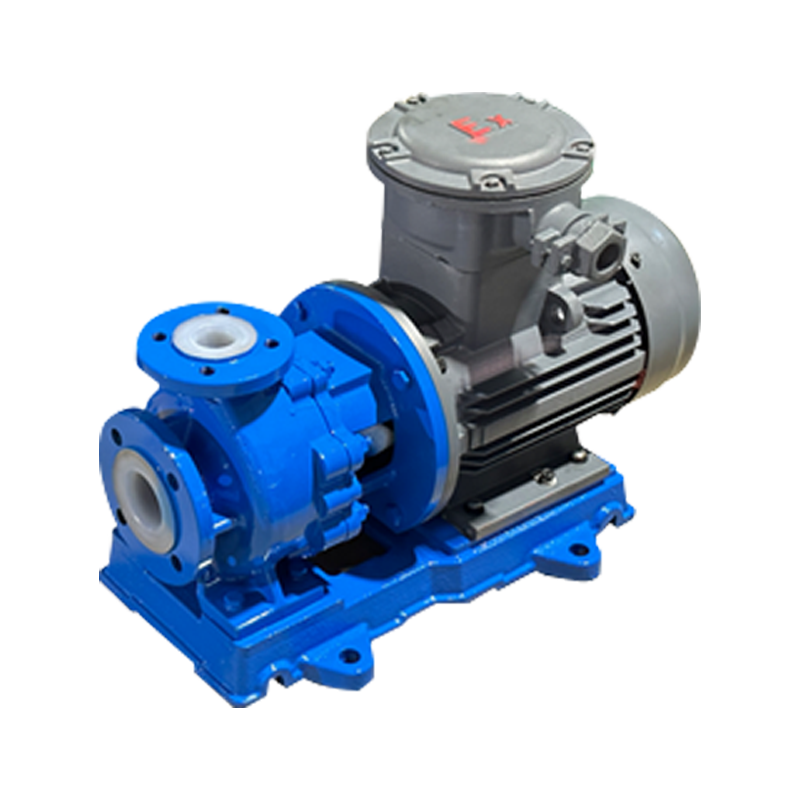

Uma bomba de tubulação é uma máquina centrífuga especializada projetada para ser instalada diretamente dentro de um sistema de tubulação para aumentar a pressão do fluido e superar a resistência ao atrito em longas distâncias. Ao contrário das bombas de sucção final padrão, as bombas de tubulação geralmente apresentam um design em linha onde os flanges de sucção e descarga estão alinhados no mesmo eixo horizontal ou vertical. Esta configuração permite uma área compacta e simplifica o processo de instalação em plantas industriais, sistemas municipais de água e linhas de transporte de petróleo. A bomba funciona convertendo a energia cinética rotacional de um motor em energia hidrodinâmica, forçando o líquido através do impulsor e na linha de descarga a uma altura manométrica significativamente mais alta.

A eficiência destas unidades é largamente determinada pela geometria do impulsor e pela precisão das folgas internas. Em ambientes de alta demanda, bombas de gasoduto são frequentemente multiestágios, o que significa que utilizam vários impulsores em série para atingir as altas pressões necessárias para mover fluidos viscosos ou transportar água em altitudes variadas. Compreender a velocidade específica (Ns) e a altura manométrica de sucção positiva necessária (NPSHr) é fundamental para os engenheiros evitarem a cavitação, que pode corroer componentes internos e levar a falhas catastróficas do sistema.

Comparação de configurações comuns de bombas de tubulação

A seleção da configuração correta depende das propriedades do fluido, das restrições de espaço e das taxas de fluxo necessárias. A tabela a seguir descreve as principais diferenças entre estruturas de bombas de dutos verticais e horizontais comumente usadas na indústria.

| Recurso | Bomba vertical em linha | Bomba de caixa dividida horizontal |

| Requisito de espaço | Mínimo; cabe na tubulação existente. | Significativo; requer espaço dedicado. |

| Facilidade de Manutenção | Complexo; muitas vezes requer a remoção do motor. | Alto; o invólucro superior pode ser removido facilmente. |

| Capacidade de pressão | Baixo a moderado. | Alto a muito alto. |

| Aplicação Primária | HVAC e circulação de água. | Oleodutos e Irrigação em Grande Escala. |

Diretrizes Críticas de Instalação e Operação

Otimizando o Projeto da Tubulação de Sucção

Para garantir um fluxo estável de fluido na bomba da tubulação, a tubulação de sucção deve ser projetada para minimizar a turbulência. Isso geralmente envolve o uso de um tubo reto de pelo menos cinco a dez vezes o diâmetro do tubo antes da entrada da bomba. O uso de redutores excêntricos com o lado plano para cima pode evitar a formação de bolsas de ar, o que é essencial para manter uma escorva contínua e proteger os selos mecânicos contra o funcionamento seco.

Monitoramento e alinhamento de vibração

O alinhamento adequado entre o eixo da bomba e o acionador do motor não é negociável. Mesmo pequenos desalinhamentos podem causar vibração excessiva, o que acelera o desgaste do rolamento e causa vazamento na vedação. As configurações industriais modernas utilizam ferramentas de alinhamento a laser para atingir tolerâncias dentro de mícrons. A análise regular de vibração serve como uma ferramenta de manutenção preditiva, permitindo que os operadores identifiquem desequilíbrios ou defeitos nos rolamentos antes que causem paradas não planejadas.

Lista de verificação de manutenção essencial para longevidade

Uma estratégia de manutenção proativa é a maneira mais eficaz de prolongar a vida útil de uma bomba de tubulação. Os operadores devem aderir a um cronograma rigoroso que aborde as seguintes áreas principais:

- Lubrificação: Certifique-se de que os rolamentos estejam lubrificados ou banhados em óleo de acordo com as especificações do fabricante para evitar superaquecimento.

- Inspeção de Selos: Verifique se há vazamento nos selos mecânicos ou nas gaxetas; umidade excessiva indica necessidade de substituição.

- Teste de desempenho: Monitore a pressão de descarga e as taxas de fluxo periodicamente para identificar desgaste interno dos anéis de desgaste ou do impulsor.

- Integridade da Fundação: Inspecione a placa de base e os parafusos de montagem quanto a sinais de corrosão ou afrouxamento devido à expansão térmica.

- Avaliação Elétrica: Verifique se o consumo de amperagem do motor permanece dentro da classificação da placa de identificação para evitar queima do enrolamento.